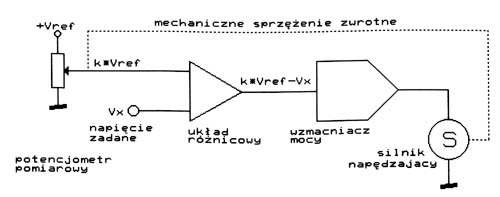

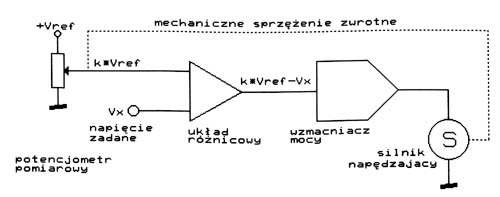

Rys. 2.1. Zasada działania pozycjonera z mechanicznym sprzężeniem zwrotnym.

Pozycjonowanie elementu w płaszczyźnie XY realizowane jest zwykle dwiema metodami. Przy wykorzystaniu:

Układy ze sprzężeniem zwrotnym są w istocie rodzajem automatycznych kompensatorów, w których pozycjonowany element ruchomy w danej osi sprzężony jest mechanicznie ze ślizgaczem potencjometru pomiarowego. Silnik napędzający sterowany jest różnicą amplitud napięć sygnałów zadanego i pobieranego z potencjometru pomiarowego. Silnik obraca się dopóty, dopóki różnica nie zostanie sprowadzona do zera, co oznacza ustawienie elementu pozycjonowanego w wyznaczonym położeniu. Zasada działania tego typu pozycjonera przedstawiona jest na rys. 2.1.

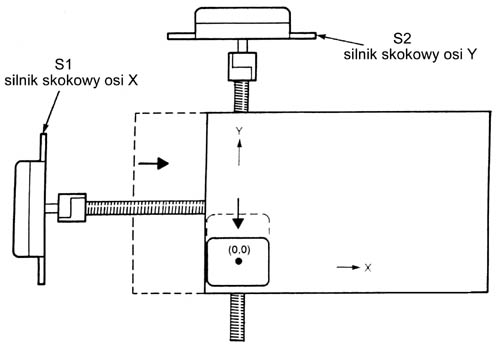

Natomiast na rys. 2.2 przedstawiono przykładowe rozwiązanie pozycjonowania elementu w płaszczyźnie X, Y.

Układy z napędem linkowym są trudniejsze do realizacji, nie zapewniają również takiej dokładności pozycjonowania jak układy zbudowane w oparciu o silniki skokowe i śruby mikrometryczne. Poważnym problemem w układach tego typu jest zużywanie się ścieżki oporowej potencjometrów pomiarowych oraz możliwość wystąpienia oscylacji układu elektromechanicznego. Biorąc powyższe pod uwagę w pracy niniejszej zdecydowano się na zastosowanie pozycjonowania z wykorzystaniem silników skokowych. Schemat blokow urządzenia przedstawiono na rys. 2.3.

Płytka drukowana (laminat) mocowana jest do stołu, nad którym w płaszczyźnie X,Y może przesuwać się głowica z wiertłem. Głowica zamocowana jest na dwóch wózkach dwustronnie podpartych. Wózek poruszający się wzdłuż osi X podparty jest wałkiem z gwintem obracanym przez silnik skokowy S1. Otwór, w którym znajduje się nagwintowany wałek posiada również gwint,co umożliwia zamianę ruchu obrotowego silnika na ruch liniowy wózka. Drugi wózek z głowicą wiertarki zamocowany jest na wózku pierwszym i napędzany drugim silnikiem skokowym S2 w identyczny sposób. W ten sposób głowica wiertarki może ustawić się w dowolny miejscu płaszczyzny X,Y oczywiście z ograniczeniami, o których mowa będzie w dalszej części pracy. Jednoczesna praca obu silników skraca czas dotarcia do wymaganego punktu. Pozostaje jeszcze problem realizacji ruchu głowicy w płaszczyźnie pionowej.

Dla zastosowań do wiertarki do płytek drukowanych istotne znaczenie ma projektowanie rozmieszczenia otworów w tzw. rastrze, co pozwala na znaczne poprawienie dokładności pozycjonowania. Błędy wynikające jedynie z błędu skoku silnika i ewentualnych luzów mechanicznych będą w tym przypadku do pominięcia. Pozostaje jeszcze problem realizacji ruchu głowicy w osi pionowej. Do tego celu można również wykorzystać silnik skokowy z odpowiednią przekładnią o dużym skoku, co zapewni wystarczająco szybkie opuszczanie i powrót wiertła. Możliwe jest również wykorzystanie siłowników pneumatycznych, ale jest to bardziej skomplikowane konstrukcyjnie i wymaga zastosowania odpowiedniego kompresora.

Poglądowy układ realizacji pozycjonowania głowicy wiertarki w osiach X, Y przedstawiono na rysunku 2.4, a na rysunku 2.5 przedstawiono zasadę realizacji przesuwu w osi Z przy zastosowaniu silnika skokowego S3. Napęd samej głowicy zapewnia silnik prądu stałego SW.